复合染料型酸性镀铜工艺的研究

复合染料型酸性镀铜工艺的研究

发布时间:2018.02.06 新闻来源:江苏梦得新材料科技有限公司 浏览次数:

杭冬良[1],汤新生,周佩佩

(江苏梦得电镀化学品有限公司,江苏 丹阳 212341)

摘要:染料型酸铜光亮剂能在宽电流密度范围内获得均匀的光亮整平镀层外观,更适用于复杂件电镀,镀液调整较为简单。我们研制的920染料型酸铜光亮剂镀液温度可达40℃,其深镀能力,分散能力,及电化学性能测试等方面与进口光亮剂相当。本文介绍了920染料型酸铜光亮剂的工艺特点,镀液性能的测试及维护。

关键词:染料型,硫酸盐镀铜,光亮剂,性能

Research on composite Dye-based Acidic Copper Plating

Hang dong liang1,Tang xin sheng, Zhou pei pei

(Jiangsu Mengde Electroplate Chemical Products CO.,Ltd. danyang212341,Jiangsu,China)

Abstract: The dye type brightener has generated even ,leveled and bright deposit over a wide range of current densities ,which was more suitable for complicated workpiece ,and it was easy to adjust and maintain the plating solution .The operation temperature range of the 920-dye acidic copper plating was up to 40℃, which throwing power ,covering power and electrochemical test were almost equal to those of the abroad counterparts. The characteristics of 920-dye acidic copper plating and the performance testing and maintenance of the bath had been presented.

Keywords: Dye , Sulfate copper electroplating , Brightener , Performance

1.前言

硫酸盐镀铜因其镀液成分简单,电流效率高(达98%),沉积速度快,加入适当光亮剂就可以得到高光亮、高整平性、高均镀能力的镀层,故得到广泛应用。其镀层的好坏,关键在于光亮剂的选择与应用,因此研究者针对酸铜光亮剂的研发和改进做了大量工作。20世纪70年代,我国成功开发和推广了以聚二硫二丙烷磺酸钠(SP),2-巯基苯并咪唑(M),乙撑硫脲(N)等为主要成分的组合非染料型光亮剂,曾得到广泛应用。但此类组合光亮剂存在出光慢、整平差、低区光亮整平不足等缺点,致使众多客户选用进口的染料体系光亮剂。染料型光亮剂能在宽电流密度范围内获得均匀的光亮整平镀层,更适用于复杂件的电镀,镀液调整也较为简单。以优质染料与复合表面活性剂为主的酸铜光亮剂,与MN非染料型光亮剂相比具有一定的质量优势。因此,笔者开发了以复合染料为基础的920染料型酸铜光亮剂,产品质量完全可以和进口同类光亮剂相媲美,从而提高了国产染料型光亮剂的水平,实现了与国际接轨。

2.920染料型酸铜光亮剂的研制

2.1 920染料型酸铜光亮剂的特点

(1)出光快,整平性好,镀层丰满度极佳。

(2)覆盖能力(走位)好,尤其在低电流密度区有较好的光亮度。

(3)光亮剂用量的容许范围宽,调整较容易。

(4)兼容性好,能与进口染料型光亮剂相互替换或取代使用。

(5)在一般情况下,不会产生憎水膜,电镀后续镀层前不需脱膜处理,其前提是镀液中的有机杂质不能积累太多。

(6)由于染料在镀液中及电极上的分解和聚合,会产生颗粒状悬浮或沉淀物,其吸附到镀件上会导致针孔麻点,因而镀液必须进行循环过滤,循环量最好每小时不少于槽液总体积的5倍,至少也要3倍。过滤芯的滤孔应≤5µm。

2.2 920染料型酸铜光亮剂的组成

(1)聚醚化合物

这类化合物属载体光亮剂,为非离子型表面活性剂。它们能够在阴极和镀液界面上定向排列和产生吸附作用,从而提高了阴极极化作用,使铜镀层的晶粒更为均匀,细致和紧密,并扩大光亮电流密度范围。它们的润湿作用还能够消除铜镀层产生针孔或麻砂现象。

初次配制染料型光亮剂时用SP、聚乙二醇(P)及一些辅助中间体与染料中间体组合配制,虽然能达到一些效果,但是整平效果、深镀能力及稳定性远不及进口光亮剂。特别是用P作润湿剂与某些染料组合时,低电流密度区光亮镀层不连续。而且Mu-B剂中,黄染料易结晶沉淀,P对有机黄染料无增溶效果。聚氧乙烯-聚氧丙烯醚[1]是一种比较特殊的非离子表面活性剂。它不仅具有一般聚醚化合物的作用,而且对其它不溶于水的有机染料具有很好的增溶作用。基于以上情况,自主研发了结构式为(EO)n(PO)n(EO)n(PO)n(EO)n(n=8~15)的嵌段共聚物作为光亮剂中间体,这种嵌段共聚物具有较好的亲水亲油平衡及较高的溶解能力,其相对分子量为5500,命名为MT-580(酸铜润湿剂)。在酸性镀铜槽液中,适量加入MT-580能有效地防止针孔产生,其走位性、整平性能优良,无憎水膜,且能有效地抑制光剂的分解,提高槽液的稳定性,是染料体系光剂及传统M,N体系光剂的优良载体,可完全取代聚乙二醇。

同时进一步研发生产具有较强整平效果和深镀能力的光亮剂中间体MT-880(酸铜润湿剂)和MT-980(酸铜润湿剂),为染料型光亮剂的研制提供了具有较强润湿、整平和深镀能力的优良中间体。

(2)聚二硫化合物

这种化合物的吸附作用比硫脲衍生物弱,但能与铜离子结合,可以阻化铜离子的放电过程,影响控制电结晶过程的吸附离子浓度及表面的扩散速度,所以是良好的光亮剂。研制了纯度较高的SPS、TOP和TOPS中间体,其晶粒细化、光亮整平、长效性等性能远远超过传统的SP。

(3)季胺类

聚烷醇季铵盐在酸性光亮镀铜中能提高光亮度,韧性和整平能力,降低应力。

带有支链的聚乙烯亚胺类化合物是比较理想的聚烷基胺,有一些共轭键,其相对分子质量为300~106,既是整平剂又是低电流密度区光亮剂。在酸性镀铜添加剂中起配位协同的综合作用[2],其作用于酸性镀铜液中,能够增强铜沉积时高电流密度区的阻化作用,还可以减少盲孔填充时发生隆起,是目前盲孔填充过程中必不可少的添加剂成分[3]。所研发的己基苄基胺盐中间体(PNI),针对染料型光亮剂不耐高温的弱点,显示出高中低区顶级的填平性能,更是酸铜光亮剂高温载体,镀液温度达40℃。

(4)有机染料

有机染料可用作酸性光亮镀铜的整平剂和增光剂,如吩嗪染料、噁嗪染料、三苯甲烷染料、二苯甲烷染料、噻嗪染料、吩菁染料、酚红染料等[4]。

染料对铜电沉积的电化学行为的影响研究报道较少。R.Rashrov等人在酸性镀铜基础液中分别加入聚N,N-二乙基碱性藏红,3,3-二硫二丙烷磺酸盐和环氧乙烷–环氧丙烷的嵌段共聚物,然后进行循环伏安扫描,见图2-1。

1- 基础电解液;2-染料;3-二硫化物;4-聚合物

图2-1 循环伏安曲线

除添加聚醚的曲线表现了很高的极化度以外,染料和3,3-二硫二丙烷磺酸盐的曲线形状与基础电解质接近,表明染料对Cu2+或Cu+ 没有明显的配位作用。

氯离子在酸铜电镀中起着重要而又特殊的作用。它与染料,润湿剂及其他光亮剂成分起协同作用。

以MTOH碱性硫代嗪染料、MDES噻嗪染料、MDEI吩噻嗪染料等为主要成分的920染料型酸铜光亮剂,其覆盖能力好,尤其在低电流密度区有较好的光亮度。

2.3 920染料型酸铜光亮剂的配方

采用正交试验优选出920型酸铜光亮剂的配方,再经过小试和中试及投至电镀厂大槽进行生产后不断改进,确定以下配方。

表2-1 920染料型酸铜光亮剂的配方

|

920-MU

|

920-B

|

920-A

|

|||

|

名称

|

用量

|

名称

|

用量

|

名称

|

用量

|

|

TOPS

|

15g/L

|

TOPS

|

60 g/L

|

MDEI

|

135 g/L

|

|

MTOH

|

60 g/L

|

MTOH

|

60 g/L

|

MDES

|

3 g/L

|

|

MT-880

|

40 g/L

|

MT-880

|

20 g/L

|

PNI

|

20g/L

|

|

CuSO4·5H2O

|

20 g/L

|

CuSO4·5H2O

|

10 g/L

|

MT-980

|

20 g/L

|

|

浓H2SO4

|

10-15 ml/L

|

浓H2SO4

|

10-15ml/L

|

HY染料

|

2 g/L

|

|

|

|

|

|

MT-580

|

40 g/L

|

|

|

|

|

|

浓H2SO4

|

6 ml/L

|

3. 920染料型酸性镀铜工艺

3.1 镀液的组成及操作条件

表3-1 镀液的组成及操作条件

|

原料及操作条件

|

范围

|

标准

|

|

硫酸铜(CuSO4.5H2O)

纯硫酸(密度=1.84克/毫升)

氯离子(Cl-)

|

160-240g/L

|

225g/L

|

|

25-50ml/L

|

30ml/L

|

|

|

80-100mg/L(PPm)

|

80mg/L(PPm)

|

|

|

开缸剂920Mu

|

4-6ml/L

|

5ml/L

|

|

填平剂920A

|

0.4-0.6ml/L

|

0.5ml/L

|

|

光亮剂920B

|

0.4-0.6ml/L

|

0.5ml/L

|

|

温度

|

18-40℃

|

24-35℃

|

|

阴极电流密度

|

1-6A/dm2

|

3-5A/dm2

|

|

阳极电流密度

|

1.0-3.0A/dm2

|

|

|

阳极

|

磷铜角(0.03-0.06%磷)

|

|

|

搅拌方法

|

空气搅拌

|

|

3.2 光亮剂的作用及补充

Ø 920A剂(紫红色)(开缸及补给剂)

用作新配镀液及日常生产的补充,其主要作用是使低电流密度区有优良的光亮度和整平性(低区调节剂)。其消耗量视镀层的光亮度、整平性及操作温度而定(随镀液温度升高而递增)。

Ø 920B剂(黄绿色)(开缸及补给剂)

用作新配镀液及日常生产的补充剂,其主要作用是使高电流密度区有优良的光亮度和整平性,扩大电流密度范围,防止镀层烧焦(高区调节剂)。其消耗量也视镀层的光亮度、整平性及操作温度而定(也随镀液温度升高而递增)。

Ø 920Mu(黄绿色)(开缸剂)

只在镀液开缸时、活性炭大处理后及具体生产中镀液带出损失时使用。开缸剂不足时,镀层的高中电流密度区产生条纹;开缸剂过多可能对镀层结合力产生影响。920Mu可以取代部分920B,使镀液具有更好的分散性能。

3.3 镀液性能测试

3.3.1 赫尔槽试验

920染料型酸铜光亮剂在较宽的温度范围内(10~40℃)和较广的电流密度范围内(1~6A/dm2)均可得到高光亮的铜镀层。当温度达40℃时,工作电流密度范围略微变窄,低电流密度区镀层光亮度下降明显,但仍可以在较宽的电流密度范围内得到光亮均匀的镀层。

赫尔槽电镀铜后,直接镀光亮镍,将试片任意曲折直至断裂,没有发生镍镀层剥离的现象。因此920染料型酸铜光亮剂镀铜后,不需除膜处理即可直接镀镍。

图3-1为920染料型酸铜光亮剂经赫尔槽试验镀的部分工件。

试验条件:2A,5min,T=25℃,920A剂0.5ml,920B剂0.5ml,Mu5ml

图3-1 部分工件实物图

3.3.2 920染料型酸铜光亮剂含量的选择

以赫尔槽试验确定920的最佳含量范围,采用100mm×65mm×0.1mm黄铜片,电流2A,温度25℃,时间5min,空气搅拌。试片外观如图3-2所示。

|

|

图3-2 920光亮剂含量的选择

从上图可以看出,当光亮剂配比良好时,加入过少则光亮整平性都差;按KAh补加是不可靠的,其它因素(如有机杂质含量)变化时,消耗量也不同,要凭赫尔槽试验或根据工件状况凭经验掌握。切勿认为光亮剂越多,亮度越好。光亮剂过量时,低电流密度区会出现亮与不亮的明显分界,复杂镀件发花,光亮剂再多,反而使整个镀层亮度都大大下降。当越加光亮剂越不亮时,就要考虑是否过多。对任何电镀添加剂一定要坚持少加勤加的原则。

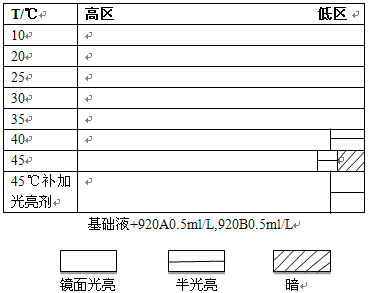

3.3.3 温度对光亮范围的影响

用赫尔槽在不同温度下以电流2A试验5min,空气搅拌,试片外观如图所示。

基础液+920A0.5ml/L,920B0.5ml/L

图3-3 温度对光亮范围的影响

一般认为染料型光亮剂允许液温上限仅为30℃,如果镀液温度过低,不但允许电流密度低,而且硫酸铜容易结晶析出;温度过高,虽然能增加镀液导电性,但会使镀层结晶粗糙,整平性下降。然而920染料型酸铜光亮剂加入了PNI,允许液温可达40℃。

3.3.4高低电流密度区厚度比及分散能力的测定

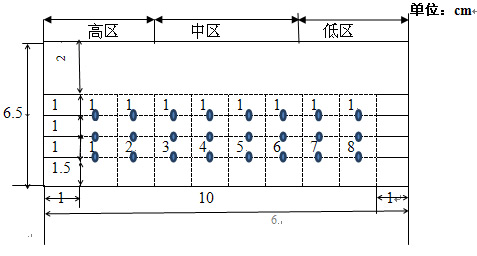

将待测镀液注入槽中,加920A剂0.5ml,920B剂0.5ml,Mu5ml,开空气搅拌,分别在2A的电流下镀30min,在0.5A电流下镀20min,1A电流下镀10min,1.5A电流下镀15min。取出试片后洗净吹干,按图3-4将试片分成八个区域,并分别测出1~8号方格中心部位的厚度。

图3-4 试片取点

采用Fischerscope X-Ray XULM-XYM型荧光镀层厚度测试仪,在120A,230V,50~60HZ的条件下测定。

高低区厚度比值=高区厚度/低区厚度

按下式计算镀液的分散能力:

T=中区厚度/高区厚度×100%

本实验分别对不同时间、电流下920和进口光亮剂就高低区厚度比及分散能力作对比(取三点的平均值),如表3-2.

表3-2 高低电流密度区厚度比及分散能力

|

电流,时间

|

高低区厚度比值

|

分散能力,T%

|

||

|

920

|

进口光剂

|

920

|

进口光剂

|

|

|

0.25A,30min

|

3.4

|

5.1

|

64.4

|

56.2

|

|

0.5A,20min

|

5.8

|

5.2

|

59.2

|

64.5

|

|

1A,10min

|

4.6

|

4.2

|

59.1

|

61.2

|

|

1.5A,15min

|

8.1

|

7.8

|

47.3

|

48.0

|

酸性镀铜中一般工作电流密度范围为0.5~6A/dm2。上表数据表明,在此范围内920的高低区厚度比值略高于进口光亮剂,分散能力(T%)与进口光亮剂相当。

当电流密度为1.5A时镀15min,920与进口光亮剂二者的高低区厚度比值相当,920的分散能力与进口光亮剂相当。

表3-3为在相同时间电流(2A,5min)的条件下,不同光亮剂与920染料型酸铜光亮剂的高低区厚度比值及分散能力的比较。由表中数据可见,以上几种光亮剂的高低区厚度比值相近,920染料型酸铜光亮剂的分散能力略高于其他酸铜光亮剂。

表3-3 不同光剂高低区厚度比及分散能力

|

光亮剂

|

高低区厚度比

|

分散能力T/%

|

|

510

|

6.5

|

48.0

|

|

910

|

6.8

|

48.4

|

|

920

|

6.6

|

51.8

|

|

930

|

6.7

|

50.9

|

|

进口

|

6.7

|

49.8

|

3.3.5 920光剂的消耗量

按工艺规范配制标准的镀液,按添加量加入光亮剂,然后取一定规格的试片若干片,一片一片地进行正常电镀,电流强度保持2A,每片的电镀时间都是5min,并观察镀片的光亮度,直到光亮度明显下降,记下电镀的总时间和所通过的电流量。然后往镀液里补加规定添加量的光亮剂后,继续电镀,再到光亮度明显下降时,记下通过的总电量和时间。如果两次镀的试片一样多或接近,则可以将通电时间换算成以小时为单位,与通电时间相乘得出安培小时数,除以2以后,将所有的值乘以某一个系数R,使所用电量和时间成为1KA.h。然后将所添加的光亮剂的量也乘以这个系数,所得的量则为每千安培小时消耗多少光亮剂的量[ml/(kA.h)]。

消耗量试验通过实验室小试电解,作周期实验。并经工厂的生产试用,其消耗量为920A剂50~60ml/KAh,920B剂40~60ml/KAh,Mu30~60ml/ KAh。

3.3.6 镀液深镀能力的测定

深镀能力也叫覆盖能力,是对有孔制件或管形制件中镀层分散能力的另一种表述。采用管形内孔法:取一根孔径为10mm的紫铜管,置于装有待测镀液的长方形试验槽中,让管孔两端与槽内两端的阳极相距50mm,电镀一定时间后,取出清洗并干燥后,沿中轴线剖开后,测量镀进管内的深度,按下式计算镀液的深镀能力。

深镀能力=镀进深度(mm)/管子长度(mm) ×100%

试验结果如表3-4所示。

表3-4镀液深镀能力测试结果

|

试验次数

|

镀进深度/mm

|

|

|

920光亮剂

|

进口光亮剂

|

|

|

1

|

44

|

46

|

|

2

|

47

|

44

|

|

3

|

43

|

42

|

|

平均长度

|

43.7

|

44

|

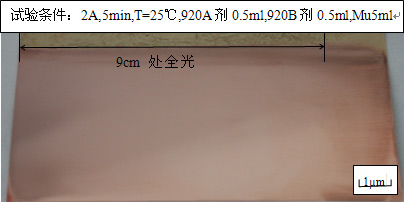

由表3-4可见,920染料型酸铜光亮剂与进口光亮剂的深镀能力相当。赫尔槽试验亦可反映出镀液的深镀能力。试片正面距近阳极端9cm处为全光亮,试片背面有镀液处大部分镀上光亮镀层处,可见920染料型光亮剂的深镀能力相当好。只要镀液能够进入,电流能达到的部位,均能镀上平整/光亮的铜镀层。因此,可以满足复杂工件镀铜的特殊质量要求。图3-5为添加920光剂所镀试片。

图3-5 测试镀液深镀能力的试片

3.3.7 电化学测试

阴极极化曲线采用上海辰华仪器公司生产的CHI604电化学分析仪进行测试,研究电极为1cm2紫铜片,辅助电极为铂电极,参比电极为甘汞(饱和)电极,扫描速度为0.050V/S,温度25℃,测量中的电解液组成与赫尔槽试验相同,只是添加了920光剂或进口光剂。结果如图3-6所示。

Ⅰ酸铜标液;Ⅱ920光剂;Ⅲ进口光剂

图3-6 阴极极化曲线

一般说来,电化学极化作用对于改善镀层质量起着重要作用。因此我们应尽可能想办法通过提高阴极的电化学极化作用来提高镀层的结晶细致程度。同时,往往通过提高阴极极化度,还可提高镀层的分散能力和深镀能力。在生产中,选择合适的光亮剂可提高阴极极化作用。从图3-6中可看出添加了合适光亮剂的电解液的阴极极化曲线表现出了很高的极化度,是因为添加剂吸附在阴极表面上,可减慢金属离子到达阴极表面的速度及金属离子和电子反应的速度,从而提高阴极极化作用。图中添加了920光剂的电解液的极化曲线与添加进口光剂的电解液的极化曲线的极化度大致相同。

3.4 解决镀层起麻砂的问题

染料的盐析与聚沉是不可逆转的染料本性。造成镀层麻砂的根本原因,应是悬浮于镀液中的盐析及聚积颗粒。故采用实际过滤精度大于5µm的大容量过滤机对镀液进行连续循环过滤,其标称流量宜为镀液总体积的8~10倍。及时去除悬浮的染料微粒,对光亮酸铜液连续过滤,还有利于及时去除所产生的一价铜不溶物,也有利于防止或减少Cl-的增加和积累[5]。

3.5镀液的维护及故障处理

硫酸盐光亮镀铜液出现故障大部分是由于光亮剂失调。光亮剂的消耗量与电镀时通入的电量,阳极溶解状况及其他工艺条件都有关系。由于有机分解产物的积累会使镀层的光亮范围缩小,光亮度下降,如果不能通过调整光亮剂的含量来恢复,就必须进行净化处理,除去镀液中的有机杂质。

1) 购买优质磷铜板,定期检查阳极板的消耗。

2) 磷铜板的磷含量为0.04%~0.06%,且分布均匀,其它杂质尽可能低。

3) 使用聚丙烯阳极袋,并定期清洗滤芯。

4) 添加剂要少加勤加,每班(14个小时)最好加4~5次,每次添加时先用镀液稀释后加入,防止光亮剂分布不均匀而引起故障。要做好添加记录。

5) 要防止空气搅拌带入机油和其它污染物。定期用活性炭,过滤机过滤。

6) 用赫尔槽试验调整镀液,根据试验结果,调整光亮剂的种类和用量。

4结语

920染料型酸铜光亮剂既保持染料型光亮剂在较宽电流密度范围内(0.5~6A/dm2)良好的光亮整平性,又能在宽温范围内(10~40℃)获得全镜面镀层。920染料型酸铜光亮剂的深镀能力好,是一种分散能力和走位能力较好的光亮剂,可以满足复杂工件镀铜的特殊质量要求。

总之,选择并正确掌握光亮剂的配制和使用方法,是提高酸性光亮镀铜工艺稳定性的关键,同时采取有效的工艺措施,注意操作方法,既能达到工艺稳定的目的,又能保证镀层质量,提高经济效益。

参 考 文 献

[1] 戴乐蓉,陈佳.聚氧乙烯-聚氧丙烯嵌段共聚物加溶作用的研究[J].物理化学报,1990,6(2):146-150.

[2] Seita,Masaru,Tsuchida,et al.Water bath and method for electrolytic deposition of copper coatings[P].US Pat:6425996,2002-07-30.

[3] Andricacos P C,Uzoh C,Dukovic J O,et al.Damaseene copper electroplating for chip interconnections[J].IBM J.Res.Dev.,1998,42:567-574.

[4] 方景礼.电镀添加剂理论与应用[M].北京:国防工业出版社,2006,4.

[5] 胡照根.酸性光亮镀铜槽中过量氯离子的处理[J].现代电镀,2005(4):43~45.

作者简介:杭冬良(1962-),男,江苏省丹阳人,江苏梦得电镀化学品有限公司董事长兼总经理,丹阳市政协委员,主要致力于电镀添加剂的研发,已研制出百余种电镀特殊化学药品。

作者联系方式:(E-mail)hdl@chinamengde.com

下一篇为您介绍: 含镍量为12% ~ 15%的碱性锌镍合金电镀工艺,如需了解更多我们的信息,请持续关注。

复合染料型酸性镀铜工艺的研究由江苏梦得新材料科技有限公司于2018.02.06整理发布。

转载请注明出处: http://www.chinamengde.com//techView.Asp?ID=268。

上一篇新闻:江苏梦得成功研制碱性锌镍合金电镀工艺

下一篇新闻:含镍量为12% ~ 15%的碱性锌镍合金电镀工艺

相关新闻:

| 2015.11.07 | |

| 2016.10.31 | |

| 2020.01.16 |

相关产品: